锅炉DCS系统主要功能

(一)监控内容

(1)参数监测

锅炉 DCS 控制系统对锅炉的热工参数(压力、温度、流量等)进行连续测量和显示,并通过数据采集和数据处理技术,对数据进行记录和分析,及时发现异常情况。

(2)自动控制

根据锅炉运行参数的变化,自动调整燃料量、给水量、减温水等保持锅炉在较经济的工况下运行。同时在超压、水位过高、水位过低以及超压停炉和水位过低停炉时进行联锁保护。

(3)报警处理

当锅炉运行参数超过设定范围或出现异常情况时,系统会发出声光报警,提醒操作人员及时处理。同时,系统还会对报警信息进行记录和归档,便于后续查询和分析。

(4)操作指导

锅炉 DCS 控制系统为操作人员提供操作指导,包括启停炉操作、负荷调整操作等,确保操作人员能够正确、安全地操作锅炉。

(二)管理内容

(1)数据管理

锅炉 DCS 控制系统对采集到的锅炉运行数据进行存储、备份和恢复,保证数据的完整性和可追溯性。同时,通过对数据的分析,可以对锅炉的性能进行评估和优化。

(2)故障诊断

锅炉 DCS 控制系统具有故障诊断功能,可以对锅炉运行过程中出现的故障进行诊断定位,帮助操作人员及时发现和处理故障。

(3)维护管理

锅炉 DCS 控制系统可以对锅炉及其辅助设备进行维护管理,包括定期检修、保养等工作,确保锅炉的稳定运行和延长使用寿命。

(4)安全管理

锅炉 DCS 控制系统具有完善的安全管理功能,包括权限管理、操作监护等措施,确保操作人员的安全和设备的安全运行。

(5)能耗管理

通过对锅炉运行数据的分析和评估,可以帮助企业进行能耗管理,优化能源利用,降低运营成本。

(6)报表管理

锅炉 DCS 控制系统提供各种报表的生成和打印功能,如运行日志、检修记录等,方便企业的管理和监督。

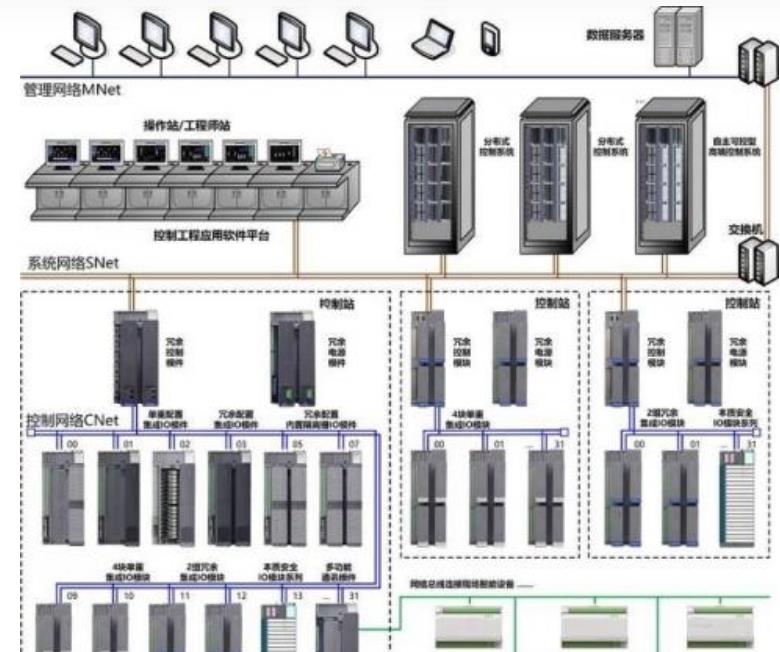

(7)网络管理

针对分布式网络结构,锅炉 DCS 控制系统提供网络管理功能,可对网络设备进行配置、监控和维护,确保网络的稳定性和安全性。

(8)远程监控

通过与上位机或云平台连接,锅炉 DCS 控制系统可以实现远程监控和管理,方便企业进行集中管理和调度。

四、锅炉物联网系统结构

为了满足锅炉的安全、经济高效、绿色环保的自动化、信息 化生产的需求,我公司提供先进、可靠的集散控制系统,经过多年的使用经验,形成并发展了锅炉优化运行控制方案。

锅炉物联网系统结构

(一)锅炉远程控制

锅炉远程控制主要是控制锅炉的出、回水温度/出、回水压力;排烟温度,保持在安全设定的范围内,同时还要保证锅炉的充分燃烧和安全运行。

(二)热水锅炉出水温度、压力控制

热水锅炉的供暖系统采用封闭式水循环系统,通过循环加热,将合格的一次热水送往各个换热站。再经过换热器,将热量传递给二次热水。经过二次循环泵的加压,将二次热水供至用水端。根据锅炉出口热水压力变化,采用补水泵变频调节系统稳压,实现锅炉出口热水温度压力的稳定。

(三)锅炉数据采集

Ø 实时采集每台锅炉运行、停止、故障、锅炉负荷数据燃料消耗数据;

Ø 实时采集锅炉供/回水管网的压力、温度、供水热量/流量数据;

Ø 实时采集锅炉端电动调节阀状态及开度数据;

Ø 实时采集锅炉补水管网的压力、温度、补水流量数据;

Ø 实时采集锅炉系统补水压力、水箱液位、补水阀、泄压阀开关状态;

Ø 实时采集锅炉循环泵/补水泵运行、停止、故障及频率电流数据;

Ø 实时采集每台锅炉燃烧器电能数据,低氮排放数据;

Ø 实时采集锅炉循环泵、补水泵电能数据;

Ø 实时采集锅炉房总电能数据,功率因数,无功补偿数据。

(四)锅炉安全报警控制

软件提供报警功能,当锅炉的关注参数超标报警时(锅炉房基本报警分为:锅炉熄火报警;锅炉超压报警;锅炉超温报警;排烟温度过高报警;系统压力过低报警,水箱水位过低、过高报警),现场操作员站和锅炉物联网系统能够同步产生报警信息,及时记录报警产生的位置、原因、时间等相关参数。软件也提供报警查询功能,用户可对历史产生的报警进行查询及分析,对问题进行排查和解决。