内蒙古德明电子科技有限公司产品解决方案 联系电话:15384841043张工

技术说明:

(1)采用DCS集散式控制系统;实现机电一体化自动控制,通过仪表、电气、计算机的综合统一控制,实现了燃气锅炉和气轮发电机组生产的全自动过程监控。

(2)下位机编程软件采用ABB公司AC800M,实现锅炉、汽机参数测量、流量运算、自动调节、气动阀连锁及汽机停机保护,系统操作方便,控制灵活,即降低了工人的劳动强度,又减少了设备故障率。

(3)上位机利用GE公司iFIX软件实现画面集中监控,查看变量实时数据和历史数据,设置重要参数报警,实现自动化连锁功能,防止锅炉回火,保证汽机紧急停机,保证安全生产。

工艺流程和设计要求:

按工艺流程分为:高炉煤气、焦炉煤气供气系统、45T燃气锅炉系统、蒸汽轮机系统、发电机组系统等四套自动控制系统。包括:锅炉汽包水位自动调节系统 、炉膛压力调节系统 、一次风压调节系统、主蒸汽温度调节系统 、煤气流量、煤气压力控制系统和汽机热力系统及汽机油路系统。

实现流程画面检查、组画面检查、 报警画面检查、事件顺序记录检查、事故追忆检查、历史数据库检查、实时趋势和历史趋势检查功能。

DCS系统组成:

2.1系统组成

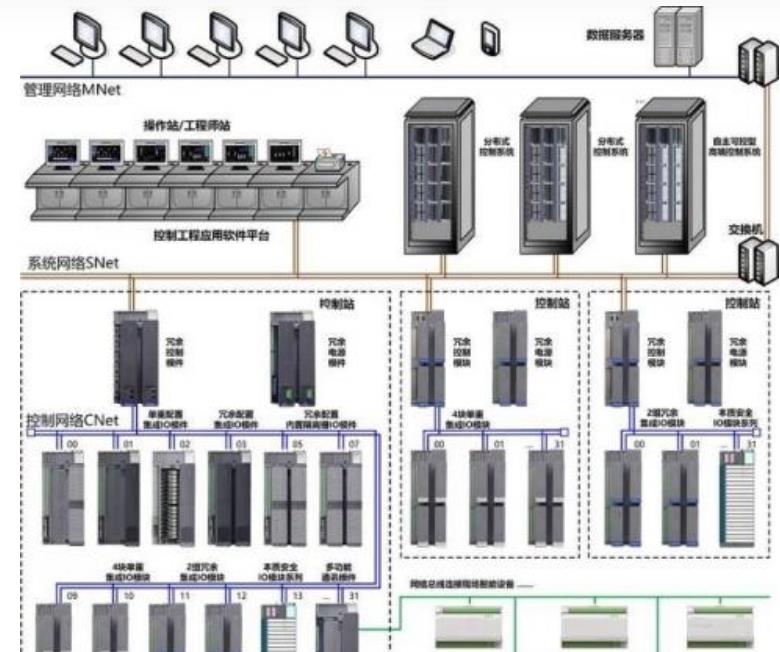

DCS系统组成框图

电站DCS集散控制系统是一套分层分布式的网络体系结构,采用分级分布式网络体系结构,CPU分布式处理,基于优先级的实时操作系统作为控制算法处理平台,满足了机炉保护和电气控制的实时性要求。现场控制站完成过程数据采集和实时控制,所有的硬件均实现模块化、智能化。

上位机监控站通过冗余工业以太网络与之相连,CPU与各通讯模块、电源模块均为双冗余,保证了控制系统的安全性、可靠性。锅炉控制系统采用CI854与CI801模块构成PROFIBUS扩展网络,汽机部分采用TB801构成MODBUS扩展网络,充分利用了AC800M资源,锅炉与汽机各装有两台操作站,保证实时可靠监控。

本系统设现场控制站3台,分别用于1#、2#锅炉及汽机的数据采集和控制管理。控制站主要包括冗余电源组件、数据采集卡、控制器以及控制网总线控制器,实现现场数据的采集处理、过程控制、联锁保护、顺控逻辑等。监控站运行实时专用监控软件,完成工业过程的图形显示,报警管理、报表打印、历史数据记录与查询、事故记录查询等。

工程师站由其中一台监控站代替,完成整个DCS系统的组态,生成现场监测、控制和管理所需要的所有数据、图形和报表等,负责算法下装和监控站的管理。完成工业过程的集中监测管理,还可进一步与企业管理网络相连,构成全厂综合生产自动化系统。

2.2 DCS系统的硬件配置

系统的所有硬件都基于统一的硬件平台;包括一个主机柜,三个现场I/O机柜、四个操作员站、一台工程师站、主电源柜一个(由UPS供电)。